سفارش پروژه

پروژه خود را به تیم مهندسی شبیه سازی انسیس فلوئنت سفارش دهید. کارشناسان ما آماده انجام هر پروژه CFD در تمام زمینه های مهندسی مرتبط هستند. خدمات ما شامل اهداف صنعتی و آکادمیک با در نظر گرفتن طیف گسترده ای از شبیه سازی های CFD نرم افزار ANSYS Fluent است. با سفارش پروژه خود، می توانید از خدمات اولیه انسیس فلوئنت از جمله مشاوره ، آموزش و شبیه سازی CFD بهره مند شوید. فرآیند فریلنسینگ پروژه به شرح زیر است:

یک قرارداد رسمی بر اساس توضیحات و جزئیات پروژه شما تنظیم می شود.

پس از شروع، برای بررسی پروژه دسترسی لازم را خواهید داشت.

پس از تایید گزارش نهایی، فایل های منابع پروژه را دریافت خواهید کرد.

در نهایت یک فیلم آموزشی جامع و پشتیبانی فنی دریافت خواهید کرد.

مهندسی پتروشیمی چیست؟

تولید، فرآوری و حمل و نقل گاز طبیعی و فرآورده های نفتی مورد تاکید مهندسی گاز و پتروشیمی است. این امر مستلزم طراحی و بهره برداری از ماشین آلات و روش های مورد استفاده در ساخت، پالایش و توزیع این کالاها است. همچنین مستلزم ایجاد فناوری های جدید به منظور افزایش کارایی و ایمنی این عملیات است.

مهندسی پتروشیمی شاخه ای از مهندسی شیمی است که به عملیات پالایش نفت یا نفت خام با استفاده از فناوری پیشرفته و فعالیت های مربوط به تولید هیدروکربن ها می پردازد. استخراج نفت خام از هسته زمین نیز بخشی از این رشته است. در دنیای امروز، مهندسی پتروشیمی شامل عملیات مربوط به استخراج مواد معدنی نیز می شود. این یکی از رشتههای مهندسی شیمی است که به مردم میآموزد چگونه با استفاده از تجهیزات و ماشینآلات مناسب، مواد خام را از روی زمین به صورت اخلاقی و موفق جمعآوری کنند.

فهرست جامع محصولات پتروشیمی تمدید می شود. با این حال، موارد زیر برخی از رایج ترین پتروشیمی هایی است که توسط مردم عادی و نه فقط صنعتگران استفاده می شود:

- روغن موتور

- گازوئیل

- گاز طبیعی

- انواع پلاستیک

- ژله نفتی

ابررایانهها توسط مهندسان نفت برای ارزیابی دادههای اکتشاف، مدلسازی دینامیک مخزن، و خودکارسازی فعالیتهای تولید و حفاری میدان نفتی استفاده میشوند.

چگونه می توان از شبیه سازی CFD در صنایع گاز و پتروشیمی استفاده کرد؟

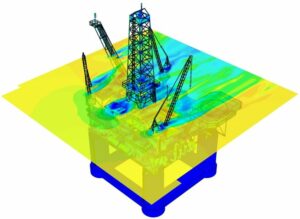

در بخشهای گاز و پتروشیمی، مدلسازی CFD ممکن است برای مطالعه و بهینهسازی عملکرد فرآیندهای متعددی مانند احتراق، انتقال حرارت، جریان سیال و واکنشهای شیمیایی مورد استفاده قرار گیرد. CFD ممکن است برای مدلسازی حرکت گاز و مایع از طریق لولهها، مخازن و سایر مخازن و همچنین مخلوط کردن سیالات مختلف استفاده شود. CFD همچنین ممکن است برای ارزیابی عملکرد مبدل های حرارتی، بویلرها و سایر تجهیزات بخش پتروشیمی استفاده شود. همچنین میتوان از CFD برای بهینهسازی طراحی تأسیسات پتروشیمی استفاده کرد و ایمنی و کارایی آنها را تضمین کرد.

دینامیک سیالات محاسباتی (CFD) یک ابزار قدرتمند برای شبیه سازی جریان سیال، انتقال حرارت و فرآیندهای مرتبط در مسائل مختلف علمی و مهندسی است. برخلاف آزمایشهایی که فقط اجازه میدهند دادهها از تعداد محدودی از مکانهای سیستم استخراج شوند (مانند کاوشگرهای فشار و دما، گیجهای شار گرما و غیره)، CFD به تحلیلگر اجازه میدهد تعداد زیادی از مناطق را در منطقه بررسی کند و مجموعه ای جامع از پارامترهای جریان را برای تجزیه و تحلیل ایجاد می کند. CFD توانایی شبیه سازی هر شرایطی را به صورت نظری فراهم می کند. با افزایش تقاضای انرژی، منابع اضافی در حال اکتشاف هستند و عملیات حفاری در سراسر جهان گسترش می یابد.

دینامیک سیالات برای اکثر جنبه های بخش پتروشیمی اساسی است. اگرچه نمونه های اولیه واقعی برای مراحل بعدی توسعه استاندارد هستند، طراحی و بهینه سازی در مراحل اولیه می تواند با مطالعات CFD به طور قابل توجهی تسریع شود.

هر گونه پیشرفت در حفاری، تولید یا برنامه ریزی می تواند در هزینه های اپراتورها صرفه جویی کند. در نتیجه داشتن یک برنامه و توسعه یک رویکرد کارآمد پیش از موعد در مورد عملیات پرهزینه و نامطمئن چاه نفت و گاز حیاتی است. CFD در کاربردهای مهندسی پتروشیمی مانند بهینهسازی عملکرد بیت، انتقال حرارت همرفتی بین محفظهها و سیالات حلقوی، جریان در محیطهای متخلخل مانند عبور جریان گل و لای از فیلتر، شبیهسازی جریان چند فازی برای طراحی جداکنندهها، جابجایی سیمان، پیشبینی فرسایش، تحلیل ریسک در حین انفجار، هیدرولیک حفاری و بهینه سازی و تمیز کردن سوراخ ها، تجزیه و تحلیل پایداری چاه و حمل برش در دکل استفاده میشود.

موارد زیر برخی از رایجترین پتروشیمیهایی است که توسط مردم عادی و نه فقط صنعتگران استفاده میشود:

- روغن موتور

- گازوئیل

- گاز طبیعی

- انواع پلاستیک

- ژله نفتی

ابررایانهها توسط مهندسان نفت برای ارزیابی دادههای اکتشافی، مدلسازی دینامیک مخزن، و خودکارسازی فعالیتهای تولید و حفاری میدان نفتی استفاده میشوند.

خدمات انسیس فلوئنت در مهندسی و صنایع گاز و پتروشیمی

انسیس فلوئنت پروژه های شبیه سازی برون سپاری متعددی را برای کاربردهای صنعتی و تحقیقاتی مهندسی گاز و پتروشیمی انجام دادخ و با چندین سال تجربه در شبیه سازی مسائل مختلف در زمینه های مختلف CFD با استفاده از نرم افزار ANSYS Fluent آماده ارائه خدمات گسترده پیکربندی های شبیه سازی می باشد.

در بخش های مهندسی گاز و پتروشیمی، خدمات شبیه سازی ممکن است برای بررسی و بهینه سازی عملکرد عملیات گاز و پتروشیمی مورد استفاده قرار گیرد. جریان سیال، انتقال حرارت، و واکنش های شیمیایی در سیستم های گاز و پتروشیمی ممکن است با استفاده از مدل های CFD مورد مطالعه قرار گیرد و به بهبود طراحی تجهیزات گاز و پتروشیمی مانند مبدلهای حرارتی، راکتورها و جداکنندهها کمک کند. شبیه سازی CFD همچنین ممکن است برای ارزیابی ایمنی و پیامدهای زیست محیطی عملیات گاز و پتروشیمی مورد استفاده قرار گیرد.

خدمات انسیس فلوئنت در زمینه مهندسی گاز و پتروشیمی می تواند شامل خدمات متنوعی از جمله:

CFD در شبیه سازی راکتورها

راکتور شیمیایی ظرفی است که در آن یک واکنش شیمیایی انجام می شود. طراحی راکتور شیمیایی طیف وسیعی از مفاهیم مهندسی شیمی را در بر می گیرد. مهندسان شیمی راکتورهایی می سازند تا ارزش فعلی خالص واکنش را بهینه کنند. طراحان تضمین میکنند که واکنش تا حد امکان به طور مؤثر نسبت به محصول خروجی مورد نظر ادامه مییابد و در نتیجه بهترین بازدهی را به همراه دارد و در عین حال به کمترین پول برای خرید و اجرا نیاز دارد.در واقع تعیین بهترین بازدهی، مصرف انرژی، حذف انرژی، قیمت مواد خام، نیروی کار و سایر هزینههای عملیاتی منظم، همگی را شامل میشود.

در کاربردهای فرآیند شیمیایی، دینامیک سیالات محاسباتی به صرفه جویی میلیون ها دلار کمک می کند. این به مهندسان فرآیند بینش کاملی در مورد نحوه عملکرد واحدهای جداگانه در داخل می دهد. در نتیجه، چندین شرکت شیمیایی و فرآیندی در حال سرمایهگذاری بر روی نرمافزار CFD و آموزش مهندسان خود برای افزایش کارایی در جریان سیال، گرما و عملیات انتقال جرم هستند. راکتورهای شیمیایی ممکن است با استفاده از چندین معادله بقای مربوط به حرکت سیال و انرژی، که با استفاده از الگوهای جریان سیال CFD و میدانهای دما طراحی شدهاند، برآورد شوند.

در بسته آموزشی انسیس فلوئنت انواع راکتورها شبیه سازی شده است، مانند:

- راکتور بستر بسته بندی شده

- بیوراکتور

- راکتور کاتالیزوری

- راکتور گازی شدن پلاسما

- راکتور پلیمریزاسیون بستر سیال

شبیه سازی CFD دستگاه های جداکننده

بسته آموزشی سیستم های جداسازی شبیه سازی CFD ANSYS Fluent به منظور ارائه مقدمه ای جامع از مبانی شبیه سازی CFD با ANSYS Fluent طراحی شده است. این بسته شامل 10 آزمایش CFD از جریان سیال پایه تا جریان های چند فازی پیچیده است. هر پروژه شامل دستورالعمل های گام به گام، توضیحات دقیق فیزیک و روش های عددی استفاده شده، و مجموعه کاملی از فایل ها برای اجرای شبیه سازی است. این بسته همچنین شامل مجموعه ای جامع از دوره ها و مواد مرجع است که به کاربران کمک می کند تا سرعت یادگیری خود را افزایش دهند.

این بسته آموزشی شامل ده دستگاه جداکننده مجزا می باشد که عبارتند از:

- جداکننده مایعات گازی

- جداکننده گرداب

- جداکننده گل و ماسه

- جداکننده جریان سه فاز

- هیدروسیکلون

- طوفان خاکستر بادی

- FCC Riser سیستم جداسازی گاز و جامد

- اسمز معکوس

- تشکیل کیک فیلتر

هیدروسیکلون با شبیه سازی CFD ورودی دایره مماس، اعتبار سنجی عددی مقاله

نرم افزار ANSYS Fluent برای مدل سازی جریان دو فازی هوا و آب در یک Hydrocyclone در این شبیهسازی استفاده می شود که بر اساس مقاله «اثرات شعاع انحنا بر رفتارهای جداسازی هیدروسیکلون با ورودی دایره مماس» است و یافتههای آن با یافتههای منتشر شده مقایسه و تأیید میشود.

هیدروسیکلون ها معمولاً در عملیات صنعتی برای جداسازی ذرات از جریان مایع استفاده می شوند. کارایی فرآیند جداسازی تا حد زیادی به طراحی ورودی سیکلون آبی بستگی دارد. این مطالعه یک شبیهسازی عددی یک هیدروسیکلون با ورودی دایره مماس ارائه میکند. مدل عددی بر اساس دادههای تجربی ارزیابی میشود و بر اساس تکنیک دو فازی اویلر-اویلر است. یافتهها نشان میدهد که مدل عددی میتواند میدان جریان و بازده جداسازی ذرات هیدروسیکلون را به درستی پیشبینی کند. نتایج همچنین نشان می دهد که هندسه ورودی دایره مماس از هندسه ورودی دایره ای معمولی بهتر عمل می کند.

راکتور پلیمریزاسیون بستر سیال، اعتبارسنجی عددی مقاله

این مطالعه سعی می کند با استفاده از داده های مقاله، مدل عددی یک راکتور پلیمریزاسیون بستر سیال را شبیه سازی کند. ANSYS Fluent، یک برنامه دینامیک سیالات محاسباتی (CFD)، برای ایجاد مدل عددی استفاده خواهد شد. برای تایید دقیق و قابل اعتماد بودن مدل، خروجی های عددی با داده های مقاله مقایسه می شود. این پروژه همچنین شامل آموزش ANSYS Fluent و ایجاد یک رابط کاربر پسند برای مدل خواهد بود. این مطالعه بینش قابل توجهی در مورد رفتار راکتورهای پلیمریزاسیون بستر سیال ارائه می دهد و به بهبود طراحی و عملکرد آنها کمک می کند.

راکتور دستگاهی است که از کاتالیزورها برای اجرای فرآیندهای شیمیایی (تبدیل، ترکیب، تجزیه و غیره) استفاده می کند که منجر به تبدیل مواد خام به محصولات مورد نظر می شود.

به دلیل جنبه های اقتصادی تولید راکتور، طراحی راکتورهایی با راندمان بالاتر اما هزینه کمتر و مصرف انرژی کمتر ضروری است. بنابراین، پارامترهایی مانند حجم، دما، فشار، غلظت ذرات، زمان ماندن ذرات، ضریب انتقال حرارت و سرعت واکنش در طراحی راکتور مهم هستند.

راکتورهای پیوسته و ناپیوسته، راکتورهای همگن و ناهمگن، راکتورهای لوله و مخزن، و راکتورهای بستر ثابت و بستر سیال همه انواع راکتورهای شیمیایی هستند. جامدات در داخل راکتور به عنوان یک کاتالیزور در راکتورهای بستر ثابت ساکن هستند و واکنش دهنده ها از کنار این مواد عبور می کنند ، واکنش داده و از راکتور خارج می شوند. مواد موجود در این راکتورهای بستر سیال، واکنش دهنده ها یا کاتالیزورهایی هستند که در جریان تحت فشار معلق هستند.

راکتور نوع بستر سیال دارای چندین مزیت از جمله سرعت انتقال حرارت و سرعت انتقال جرم بالا، سطح انتقال حرارت کوچکتر، توزیع دمای همگن، مدیریت صحیح دما و اختلاط کامل و سریع راکتورها و کاتالیزورها است. مزیت اساسی راکتور بستر سیال نسبت به راکتور بستر ثابت، ظرفیت مدیریت دما و جلوگیری از تولید نقاط داغ است که برای هر واکنشی لازم است. راکتورهای بستر سیال طیف وسیعی از مصارف صنعتی از جمله پتروشیمی، شیمیایی، تولید برق، زباله سوز و غیره دارند. این چالش یک جریان دو فازی را در داخل یک راکتور بستر سیال پایه تکرار می کند.

در این مساله یافتهها با نتایج منتشر شده با عنوان “تحلیل پایه CFD از میدان جریان گاز-جامد در راکتورهای پلیمریزاسیون بستر سیال” مقایسه و ارزیابی میشوند. فرآیند شبیه سازی به گونه ای تنظیم شده است که ذرات معلق جامد تنها تا ارتفاع 20 سانتی متری از کف محفظه در حالت شروع، با کسر حجمی 0.63 در جریان گاز قرار دارند. فشار عملیاتی سیستم 1،400،000 pa مشخص شده است.

پروژه های انسیس فلوئنت مهندسی گاز و پتروشیمی

انسیس فلوئنت آماده ارائه خدمات گسترده مدل سازی، مش بندی و شبیه سازی CFD است. در زیر لیست مختصری از پروژه های شبیه سازی CFD برای مهندسی گاز و پتروشیمی توسط MR CFD آمده است:

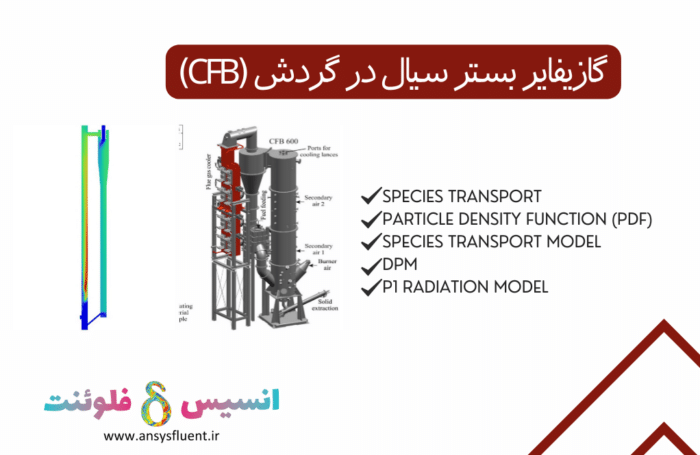

گازی فایر بستر سیال در گردش (CFB)

گازسوز بستر سیال گردشی به دلیل مزایای ذاتی آن در سرعت گردش بالا، دمای عملیاتی پایین، انعطاف پذیری گسترده سوخت و انتشار آلاینده های ناچیز، در کاربردهای تجاری و تحقیقات دانشگاهی بسیار محبوب است.این دوره به منظور ارائه مقدمه ای بر مبانی گازسازی CFB و شبیه سازی CFD با استفاده از ANSYS Fluent است. در این دوره نکات ضروری گازسازی CFB مانند اصول عملکرد، طراحی و عملکرد گازیفایرهای CFB و ملزومات شبیه سازی CFD با ANSYS Fluent، از جمله اصول ایجاد مش، شرایط مرزی و روش های حل را پوشش می دهد. فعالیتهای عملی نیز در این آموزش گنجانده خواهد شد تا استفاده از شبیهسازی CFD برای گازسازی CFB را نشان دهد. شرکت کنندگان دوره را با درک اساسی از گازسازی CFB و شبیه سازی CFD با استفاده از ANSYS Fluent ترک خواهند کرد.

سیستم دارای دو ورودی است: یک ورودی عمودی برای اکسید کننده و یک ورودی افقی برای سوخت. پس از مخلوط شدن، هوا و سوخت در یک بخش عمودی شروع به احتراق بدون شعله می کنند و سپس وارد سیکلون می شوند تا خاکستر نسوخته را به عنوان هوای آلوده جدا کنند. سوخت نسوخته به پایین قسمت پایین دست گردش می کند و دوباره وارد فرآیند می شود. و ماسه های سنگین و خاکستر از خروجی پایینی خارج می شوند. در این شبیهسازی، تابع چگالی ذرات (PDF) برای مدلسازی دینامیک جامدات استفاده شد.

جریان چند فازی در محیط متخلخل، تشکیل کیک فیلتر

این دوره آموزشی مروری بر جریان چند فازی در محیط متخلخل و تولید کیک فیلتر ارائه می دهد. مبانی جریان چند فازی در محیط های متخلخل شامل فیزیک جریان چند فازی، معادلات حاکم و روش های عددی مورد استفاده برای حل آنها ، اصول تشکیل کیک فیلتر از جمله فیزیک ایجاد کیک فیلتر، معادلات حاکم، و روش های عددی مورد استفاده برای حل آنها نیز پوشش داده خواهد شد. علاوه بر این، این دوره برنامه شبیهسازی ANSYS Fluent CFD و قابلیتهای آن برای مدلسازی جریان چند فازی در محیط متخلخل و تولید کیک فیلتر را معرفی میکند. تمرینات عملی برای نشان دادن استفاده از ANSYS Fluent برای مدلسازی جریان چند فازی در محیط متخلخل و تولید کیک فیلتر استفاده خواهد شد.

مدل به دو بخش تقسیم می شود: نیمه بالایی ستون حاوی ذرات محلول در آب است، در حالی که قسمت پایینی ستون حاوی محیط متخلخل است. در ابتدا محلولی با درصد حجمی 0.185 از ذرات موجود در آب وجود دارد. ذرات محلول با ورود به جریان آب از بالای ستون و ایجاد فشار به مخلوط داخل ستون و عبور از منافذ محیط متخلخل از جریان آب جدا می شوند.

احتراق داخل بویلر

این دوره آموزشی شبیه سازی CFD Ansys Fluent به شما نشان می دهد که چگونه فرآیند احتراق بویلر را شبیه سازی کنیدهمچنین یاد خواهید گرفت که چگونه داده ها را تجزیه و تحلیل کنید و توصیه هایی برای بهبود کارایی بویلر ارائه دهید. موضوعات تحت پوشش در این دوره شامل شیمی احتراق، مدلسازی توربولانس، انتقال حرارت و تشعشع خواهد بود و در پایان شما درک بهتری از نحوه احتراق در بویلر و بهینه سازی طراحی برای بهره وری بهینه خواهید داشت. مدل فعلی به صورت سه بعدی با استفاده از SpaceClaim ایجاد شده است. دیگ بخار به گونه ای ساخته شده است که جریان هوا از پانل کناری دیگ می آید و ترکیبی از جریان های سوخت از طریق لوله های نازک قسمت پایین دیگ وارد می شود و خروجی دیگ به لوله بالایی دیگ متصل می شود.

تجزیه MgO با گاز آرگون برای تولید ذرات منیزیم

تنظیم هندسه، تعیین مواد، تعیین شرایط مرزی و اجرای شبیهسازی همگی بخشی از شبیهسازی هستند.

هندسه: هندسه سیستم باید به گونه ای پیکربندی شود که از راکتوری که در آن MgO تجزیه می شود تقلید کند. این شامل تعیین اندازه راکتور، موقعیت درگاه های ورودی و خروجی، و محل قرارگیری ذرات MgO است.

مواد: مواد شبیه سازی که شامل گاز آرگون، ذرات MgO و سایر اجزای موجود در راکتور است باید تعریف شوند.

شرایط مرزی: تنظیم شرایط مرزی شامل دما، فشار و سرعت جریان گاز آرگون و همچنین دما و فشار ذرات MgO است.

شبیه سازی: زمانی که هندسه، مواد و شرایط مرزی مشخص شد، شبیه سازی باید آغاز شود. این مستلزم تخمین سرعت تجزیه ذرات MgO و همچنین حل معادلات حرکت گاز آرگون و ذرات MgO است. نتایج شبیه سازی سرعت تولید ذرات منیزیم و همچنین دما و فشار سیستم را نشان می دهد.

ترمولیز یا شکست حرارتی، یک تخریب شیمیایی است که توسط گرما ایجاد می شود. دمای تجزیه یک ماده دمایی است که در آن از نظر شیمیایی تجزیه می شود. از آنجایی که برای شکستن پیوندهای شیمیایی در ماده در حال تجزیه به گرما نیاز است، واکنش اغلب گرماگیر است. واکنش تجزیه اکسید منیزیم طبق رابطه زیر گرماگیر است و با پیش گرم کردن با گاز آرگون انجام می شود.

MgO(s)→Mg(s)+O2(g)

تجمع ذرات در زانویی خمیده (DDPM)

در حالی که روش DPM برای راه حل های CFD ثابت کرده است که روشی کارآمد برای محاسبه مطالعات جریان ذرات جریان است، نتایج قابل اعتمادی برای شبیه سازی ذرات متراکم ایجاد نمی کند. برای رفع این مشکل، DDPM (روش فاز غلیظ- گسسته) معمولاً در پروژه های CFD استفاده می شود.در نتیجه از یک مدل DDPM استفاده می شود. برای بررسی موضوع فعلی باید معادلات جریان را به صورت دیفرانسیل حل کرد. ما همچنین یک حالت تراکم ناپذیر و متلاطم را در شکل زانو فرض می کنیم زیرا برهمکنش های ذره-جریان احتمال بیشتری دارد که شرایط جریان آشفته ایجاد کند.

علاوه بر این، برای محاسبه لایه مرزی خود، از یک مدل k-epsilon Realizable با تابع دیوار Menter-Lechner استفاده کردیم. حل مساله بصورت گذراست و همگرایی را تا مقدار باقیمانده محدود 10-10 در تحقیق فعلی دنبال کردیم. هنگامی که ذرات اضافی به دامنه اضافه شد، نیاز به افزایش همگرایی به دلیل افزایش نفوذ عبارت منبع، شدیدتر شد.

در طول حل، میانگین جرمی source term در جهت y نیز برای اطمینان از اینکه هر مرحله زمانی دقت لازم را برآورده میکند، پایش شد. پس از آن، یافته های میدان فشار و سرعت برای ذرات و جریان هوا-سیال در زیر شکل ها نشان داده شده است. همانطور که مشاهده می شود، هنگامی که جریان به قسمت خم نزدیک می شود، سرعت هوا افزایش می یابد.

همچنین دمای جریان در مجاورت دیوار داغ که دیواره داخلی است بیشتر از طرف مقابل لوله است و دمای گرم شده در طول زمان در میان جریان سیال و ذرات پراکنده شد. با کمال تعجب، محاسبات ذرات DPM نتایج یکسانی را به همراه داشت: سرعت و فشار در مکانهای دقیق بالاتر بود. همچنین، خطوط جریان نشان می دهد که گرداب های متعددی در ناحیه خم رخ داده است، که معمولا برای مدل های فرسایش جالب است.

به حداقل رساندن افت فشار توسط حل کننده جانبی (RBF)

با آموزش شبیه سازی CFD ANSYS Fluent یاد میگیرید که چگونه از حل کننده جانبی (RBF) برای کاهش افت فشار در شبیه سازی های CFD خود استفاده کنید. حل الحاقی (RBF) ابزاری قوی برای بهینه سازی طراحی یک سیستم با کاهش افت فشار است. این رویکرد ممکن است برای به حداقل رساندن مقدار انرژی مورد نیاز برای جریان سیال در یک سیستم مورد استفاده قرار گیرد و در نتیجه هزینه سیستم را کاهش دهد. حل جانبی (RBF) همچنین ممکن است برای بهبود عملکرد سیستم با کاهش افت فشار و افزایش کارایی سیستم مورد استفاده قرار گیرد. با این روش حل میتوانید طراحی سیستم خود را بهبود ببخشید و هزینه آن را با یادگیری نحوه استفاده از حلکننده جانبی (RBF) در آموزش شبیهسازی ANSYS Fluent CFD کاهش دهید.

این پروژه در مورد استفاده از نرم افزار Ansys Fluent برای شبیه سازی افت فشار در یک لوله با خمش U شکل است. ما می خواهیم برای بهینه سازی طراحی این مدل از یک Adjoint Solver و یک Gradient-Based Optimizer استفاده کنیم. این نوع مدل سازی در سه مرحله انجام می شود. در ابتدا، شبیه سازی جریان استاندارد را اجرا می کنیم. در مرحله دوم از حل کننده الحاقی برای بررسی حساسیت استفاده می کنیم. در نهایت، با استفاده از بهینه ساز مبتنی بر گرادیان، معماری مدل را برای به دست آوردن عملکرد بهینه تغییر می دهیم.

حل جانبی دنباله ای از داده ها را در قالب تحلیل حساسیت برمی گرداند. ما روی حساسیت شکل تمرکز می کنیم. این ابزار تعیین می کند که کدام جنبه از هندسه بیشترین تأثیر را بر عملکرد سیستم دارد. در نتیجه باید یک پارامتر هدف تعریف کنیم. این پارامتر خروجی به عنوان قابل مشاهده(observable ) نامیده می شودکه ما کاهش فشار را در این مطالعه قابل مشاهده تعریف کردیم.

در نتیجه، حل کننده RBF به افت فشار در لوله متکی است. هنگامی که حساسیت بیشتری وجود دارد، مانند جابجایی مرز یا تغییر شکل شکل طرح، افت فشار بیشتر است. در بهینه ساز مبتنی بر گرادیان، از داده های تحلیل حساسیت استفاده می کنیم که چگونه قابل مشاهده باید در این ابزار تغییر یابد. به عنوان مثال در این پروژه کاهش افت فشار را بررسی کرده و این مستلزم تغییر شکل لوله برای کاهش افت فشار است. این تغییرات باید به یک طراحی ایده آل منجر شود.

شبیه سازی CFD جداکننده جریان سه فاز

شبیه سازی CFD (دینامیک سیالات محاسباتی) ابزار مفیدی برای ارزیابی جریان سیال در تعدادی از کاربردها است. برای پیش بینی جریان، فشار، دما و سایر پارامترهای سیال یک سیستم خاص استفاده می شود. شبیه سازی CFD ممکن است برای بررسی رفتار انواع سیالات مانند هوا، آب و مایعات دیگر مورد استفاده قرار گیرد. شبیه سازی CFD همچنین ممکن است برای بررسی رفتار سیستم های پیچیده با فازهای متعدد، آشفتگی و فرآیندهای شیمیایی مورد استفاده قرار گیرد.

جریان سه فاز

جریان سه فاز شکلی از جریان سیال است که در آن سه فاز مجزا مانند گاز، مایع و جامد وجود دارد. این جریان در عملیات صنعتی مانند تولید نفت و گاز، فرآوری شیمیایی و تولید برق گسترده است. شبیهسازیهای CFD جریان سه فاز ممکن است برای تحلیل رفتار فازهای مجزا و برهمکنشهای آنها استفاده شود.

آموزش ANSYS Fluent

ANSYS Fluent یک نرم افزار قوی شبیه سازی جریان سه فازی است. برای بررسی رفتار سیال در طیف وسیعی از کاربردها مانند تولید نفت و گاز، پردازش شیمیایی و تولید برق استفاده می شود. مهندسان و دانشمندان ممکن است دوره های آموزشی ANSYS Fluent را بگذرانند تا نحوه استفاده از نرم افزار برای مدل سازی جریان سه فاز را بیاموزند. این دوره ها به موضوعاتی از جمله پیکربندی شبیه سازی، اجرای آن و ارزیابی نتایج می پردازند.

جداکننده افقی 3 فاز بر اساس تفاوت چگالی سیال عمل می کند. ترکیب سیال از طریق مخزن ورودی جریان یافته و پس از برخورد با دیورتر ورودی وارد مخزن می شود. در واقع جداکننده مجهز به حسگرهایی است که سطح روغن و آب و همچنین جریان جرم را تنظیم می کند.

بهینه سازی زانویی با RBF Morph

شبیه سازی CFD و بهینه سازی زانویی با استفاده از آموزش RBF Morph Ansys Fluent یک دوره کامل است که به مهندسان و طراحان در بهینه سازی عملکرد طرح های آرنج خود کمک می کند و نگاهی عمیق به جنبههای متعددی دارد که عملکرد طراحی زانویی، نحوه بهینهسازی طراحی با استفاده از شبیهسازی CFD و RBF Morph، همچنین مبانی Ansys Fluent را پوشش می دهد. این آموزش برای ارائه مهارت ها و اطلاعات لازم برای مهندسین و طراحان برای بهینه سازی طراحی زانویی برای عملکرد بهینه در نظر گرفته شده است.

رویکردهای بهینهسازی هندسه در سالهای اخیر به منظور بهبود عملکرد دستگاه مکانیکی پیشرفت چشمگیری داشته است. شکلگیری مش یکی از این راهها (RBF) است. شکلگیری مش تکنیکی برای تغییر سطح شبکه و در عین حال دست نخورده نگه داشتن توپولوژی است. این رویکرد یک میدان جابجایی را بر روی یک ابر از نقاط مبدا ایجاد می کند، قبل از انتشار آن به ابری از نقاط هدف.

مشعل گازی(احتراق دو مرحله ای هوا_متان)

این مساله به شما می آموزد که چگونه از ANSYS Fluent برای مدل سازی فرآیند احتراق دو مرحله ای هوا و متان در فلر گاز استفاده کنید. موضوعات زیر در طول آموزش پوشش داده خواهد شد:

- راه اندازی محیط شبیه سازی

- تعریف هندسه و شرایط مرزی

- تنظیم خواص مواد

- راه اندازی مدل احتراق

- اجرای شبیه سازی

- پس پردازش نتایج

راه اندازی محیط شبیه سازی: اولین قدم در پیکربندی محیط شبیه سازی، راه اندازی ANSYS Fluent و ایجاد یک پروژه جدید است. پس از ایجاد پروژه، مرحله زیر ساخت یک دامنه محاسباتی جدید است. این کار با انتخاب “Create Domain” از منوی “Mesh” انجام می شود. دامنه باید با نسبت های مناسب برای فلر گاز پیکربندی شود.

تعیین هندسه و شرایط مرزی: مرحله بعدی تعیین هندسه و شرایط مرزی شبیه سازی است. این کار با انتخاب “Define Geometry” از منوی “Mesh” انجام می شود. هندسه باید با ابعاد صحیح برای شعله گاز تنظیم شود. الزامات مرزی باید شرایط فیزیکی شعله گاز را نیز نشان دهد.

تنظیم خواص مواد: مرحله بعدی پیکربندی خواص مواد شبیه سازی است. این کار با انتخاب “Define Materials” از منوی “Mesh” انجام می شود. ویژگی های مواد باید به گونه ای پیکربندی شوند که ویژگی های فیزیکی شعله گاز را نشان دهند.

پیکربندی مدل احتراق: مرحله بعدی پیکربندی مدل احتراق برای شبیه سازی است. این کار با انتخاب “Define Models” از منوی “Mesh” انجام می شود. مدل احتراق باید به گونه ای پیکربندی شود که فرآیند احتراق دو مرحله ای هوا و متان را نشان دهد.

اجرای شبیه سازی: در ادامه شبیه سازی اجرا خواهد شد. این کار با انتخاب “Run Simulation” از منوی “Mesh” انجام می شود. شبیه سازی را تا رسیدن به نتایج مورد نیاز اجرا کنید.

پس پردازش نتایج شبیه سازی: مرحله نهایی، پس پردازش نتایج شبیه سازی است. این کار با انتخاب “نتایج پس از فرآیند” از منوی “Mesh” انجام می شود. پس پردازش باید به منظور تفسیر و تجسم یافته های شبیه سازی انجام شود.

حفاری چاه، جداکننده گل و ماسه

در این پروژه نرم افزار ANSYS Fluent برای شبیه سازی حفاری چاه و جداسازی لجن استفاده شده که در آن یک سوراخ استوانهای با یک بدنه چرخان به شکل یک استوانه که درون آن قرار گرفته است، بهعنوان یک چاه مدلسازی میشود. یک ماده غیر نیوتنی برای عملیات حفاری در داخل حفره جریان دارد و ذرات گل را در داخل آن مخلوط می کند. این جسم استوانه ای گردان، با حرکت چرخشی 100 دور در دقیقه، ممکن است ذرات گل مخلوط شده در سیال غیر نیوتنی را جدا کرده و بلند کند. در نتیجه، جریان در چاه با استفاده از مدل چند فازی اویلری تعریف شده است. فاز اولیه این جریان چند فازی به همان سیال غیر نیوتنی معروف به CMC متصل است، در حالی که فاز دوم مربوط به ذرات گل حفاری است.

در شرایطی که غلظت بیش از 10 درصد ذرات پراکنده در سیال پایه وجود دارد، انتقال پنوماتیک برای جریان مایع و جامد، دوغاب در مایع و جامد جریان می یابد، رسوب به صورت جریان های دو فازی مایع و جامد و غیره. مدل چند فازی اویلر استفاده شده است. در این شبیه سازی، نسبت حجمی سیال پایه در ناحیه محاسباتی 0.87 و درصد حجمی ذرات محلول گل 0.13 است. از نظر ویسکوزیته، سیالات به دو دسته سیالات نیوتنی و غیر نیوتنی تقسیم می شوند. ویسکوزیته سیال پارامتری است که مقاومت سیال در برابر جریان را نشان می دهد. سیالات نیوتنی به قانون ویسکوزیته نیوتن پایبند هستند (تنش برشی در سیال نیوتنی به صورت خطی با نرخ کرنش تغییر می کند).

شرکت های صنعتی گاز و پتروشیمی

کسب و کارهایی که در زمینه تولید و توزیع کالاهای نفت، گاز و پتروشیمی تخصص دارند به شرکت های صنعتی گاز و پتروشیمی معروف هستند. این شرکت ها وظیفه اکتشاف، تولید، پالایش و توزیع نفت و گاز را بر عهده دارند. ExxonMobil، Chevron، BP، Shell، Total و ConocoPhillips برخی از این شرکت ها هستند. این شرکت ها مسئول تولید سوخت، روان کننده ها و مواد پتروشیمی و همچنین اکتشاف و تولید نفت و گاز هستند. آنها همچنین خدمات مهندسی، ساختمان و نگهداری زیرساخت های نفت و گاز را ارائه می دهند.

- ExxonMobil

- Chevron Corporation

- Royal Dutch Shell

- BP

- Total SA

- PetroChina

- Sinopec

- Valero Energy Corporation

- Marathon Petroleum Corporation

- Phillips 66

تجربه صنعتی انسیس فلوئنت در زمینه گاز و پتروشیمی

در ادامه چند نمونه از پروژه های صنعتی گاز و پتروشیمی که اخیراً توسط انسیس فلوئنت با همکاری شرکت های مرتبط شبیه سازی و تحلیل شده است آورده شده است.

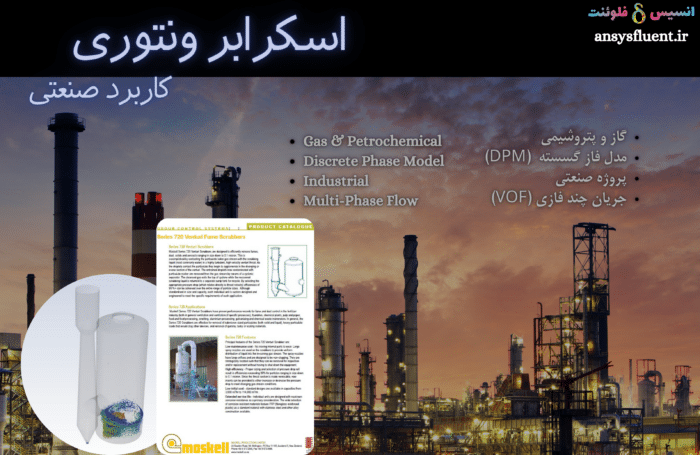

استفاده از CFD برای Venturi Scrubber

- عملکرد دستگاه اسکرابر ونتوری سری 720-2 به صورت کمی در این تحقیق با استفاده از ANSYS Fluent مورد بررسی قرار گرفته است.

- بررسی حذف ذرات شن و ماسه

- استفاده از مدل فاز گسسته دو طرفه (DPM) و مدل چند فازی VOF

- استفاده از حل گذرا

اسکرابرهای ونتوری وسیله ای برای کنترل آلودگی هوا هستند که ذرات معلق موجود در هوا را کاهش می دهند. آنها اغلب در محیط های صنعتی برای کاهش آلاینده های ناشی از فعالیت هایی مانند احتراق، سنگ زنی و جابجایی مواد مورد استفاده و به منظور درک بهتر عملکرد و بهبود طراحی آنها تحت تجزیه و تحلیل عددی قرار گرفته اند. این مطالعات اغلب از دینامیک سیالات محاسباتی (CFD) برای شبیهسازی جریان هوا از طریق اسکرابر و پیشبینی اثربخشی حذف دستگاه استفاده میکنند. یافتههای این مطالعات ممکن است برای تعیین بهترین پارامترهای طراحی برای یک کاربرد خاص، مانند اندازه و شکل اسکرابر، نوع رسانه و شرایط عملیاتی مورد استفاده قرار گیرد.

کاربردهای صنعتی اسکرابرهای ونتوری شامل حذف گرد و غبار و سایر ذرات معلق از جریان های اگزوز صنعتی است. آنها همچنین برای به حداقل رساندن مقدار VOC در هوا و همچنین میزان دی اکسید گوگرد و سایر آلاینده های منتشر شده از نیروگاه ها و حداقل رساندن تعداد آلاینده های موجود در هوا در بخش غذا و نوشیدنی استفاده می شود.

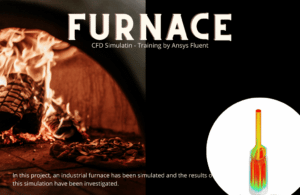

- نرم افزار ANSYS Fluent برای شبیه سازی عددی Furnace در این مورد استفاده می شود.

- با استفاده از Design Modeler، مدل 3-D را ایجاد کردیم.

- مدل با استفاده از نرم افزار ANSYS Meshing مش بندی شده است و تعداد سلولهای ایجاد شده 7،800،000 می باشد.

- فرآیند احتراق بین متان و هوا با استفاده از مدل انتقال گونه ها تعریف می شود.

برای شبیه سازی عددی یک کوره صنعتی در این پروژه از نرم افزار Ansys Fluent استفاده شده است.در این پروژه از سوخت متان برای گرم کردن متان در لولهها استفاده میکند و امکان انتقال سریعتر و با نیروی کمتر را فراهم میکند.

نتایج نشان می دهد که دمای خروجی لوله های متان نسبت به دمای ورودی افزایش یافته است. سوخت وارد کوره شده و با هوا مخلوط می شود و باعث احتراق می شود. شش مشعل در کف کوره نصب شده است و شعله به لوله های داخل قسمت تابشی کوره برخورد می کند و مایع داخل لوله یعنی متان را گرم می کند. به عنوان گازهای سوخته، گازهای حاصل از احتراق از دودکش خارج می شوند.

هندسه کار فعلی با استفاده از نرم افزار SolidWorks (لوله های ترسیمی) و باقیمانده هندسه با استفاده از نرم افزار Design Modeler که ابعادی مشابه مدل موجود در کاتالوگ پیوست دارد ایجاد شده است. کوره ها در بخش های نفت، گاز و پتروشیمی برای تولید گرما برای عملیات های متعددی که به دمای بالای 400 درجه سانتیگراد نیاز دارند، استفاده می شود.

برای انتقال روغن سیل معدنی سنگین، غالباً کاهش ویسکوزیته با حرارت دادن روغن در کوره ضروری است. هدف این پروژه افزایش دمای متان است. در این پروژه از نرم افزار ANSYS Fluent برای تحریک عددی یک کوره صنعتی استفاده شد. کوره تکرار شده در این پروژه از سوخت متان برای گرم کردن متان در لولهها استفاده میکند و امکان انتقال سریعتر و با نیروی کمتر را فراهم میکند. نتایج نشان می دهد که دمای خروجی لوله های متان نسبت به دمای ورودی افزایش یافته است.

مقدمه ای بر کاربرد صنعتی کوره: روغن یکی از گرانبهاترین هدایای طبیعت به بشریت است. اهمیت نفت در عرصه های اقتصادی، سیاسی و اجتماعی بشریت قابل اغراق نیست. نفت به عنوان یک جزء اساسی به پیشرفت اقتصادی، اشتغال و صلح کمک کرده است.

در نتیجه یکی از مسائل کلیدی در بخش نفت جابجایی آن یا محصولات آن در خطوط انتقال است که به دلیل ویسکوزیته بالا جابجایی آن دشوار است. در نتیجه کاهش ویسکوزیته، گرم کردن سیال مورد نیاز جابجایی در لوله را بهبود می بخشد. کوره ها مانند سایر تجهیزات با گذشت زمان تکامل می یابند و با پیشرفت دانش فنی، کارایی و ایمنی آنها با طراحی های جدید بهبود می یابد. مشغله های مفهومی مهندسان در توسعه و تولید انواع مختلف کوره ها شامل افزایش کارایی تا حد امکان، افزایش ایمنی، سادگی، راهنمایی و انعطاف پذیری برای به کارگیری سوخت های متنوع در کوره ها می باشد.

نحوه عملکرد دستگاه: سوخت وارد کوره شده و با هوا مخلوط می شود و باعث احتراق می شود. شش مشعل در کف کوره نصب شده است. شعله به لوله های داخل قسمت تابشی کوره برخورد می کند و مایع داخل لوله یعنی متان را گرم می کند. به عنوان گازهای سوخته، گازهای حاصل از احتراق از دودکش خارج می شوند.

مطالعه عددی مبدل حرارتی پوسته و لوله، کاربرد صنعتی

مبدل های حرارتی پوسته و لوله معمولاً در کاربردهای صنعتی برای انتقال موثر گرما از یک سیال به سیال دیگر استفاده می شوند. شبیهسازیهای CFD ممکن است برای بررسی و بهینهسازی عملکرد این مبدلهای حرارتی مورد استفاده قرار گیرند. پارامترهای جریان سیالات، نرخ انتقال حرارت و افت فشار در سراسر مبدل همگی ممکن است به صورت عددی تحلیل شوند. سیستم های خنک کننده، کندانسورها، اواپراتورها و سیستم های بازیابی حرارت نمونه هایی از کاربردهای صنعتی برای مبدل های حرارتی پوسته و لوله هستند. آنها همچنین در بخش های شیمیایی و پتروشیمی و همچنین در تولید برق مشغول به کار هستند.

هدف از این تحقیق کاهش دمای روغن است. مبدل حرارتی پوسته و لوله نوعی مبدل حرارتی است. این رایج ترین شکل مبدل حرارتی است که در پالایشگاه های نفت و سایر فرآیندهای شیمیایی بزرگ استفاده می شود و برای کاربردهای فشار بالا مناسب است. این شکل از مبدل حرارتی، همانطور که از نامش پیداست، از یک پوسته (یک مخزن بزرگ) با بستهای از لولهها در داخل آن تشکیل شده است. برای انتقال گرما بین دو سیال، یک سیال از میان لوله ها و سیال دیگری بر روی لوله ها (از طریق پوسته) جریان می یابد. برای تحریک پوسته و لوله صنعتی در این پروژه از نرم افزار Ansys Fluent استفاده شده است. پس از مدل سازی پوسته و لوله موجود، مشخص شد که این مبدل حرارتی کارایی لازم را در پالایشگاه ها دارد.

فرض کنید در مطالعه موردی دیگری، دمای مورد نیاز به طور قابل ملاحظه ای کمتر از مقدار به دست آمده است. پوسته ها و لوله های مختلفی را می توان با تنظیم دمای خروجی لوله و در نظر گرفتن پیکربندی های مختلف و شرایط عملیاتی به کار برد.

شرکت پردازشگران مهر، متخصص در زمینه شبیه سازی پتروشیمی

شرکت پردازشگران مهر با چندین سال تجربه در شبیه سازی مسائل مختلف در زمینههای مختلف CFD با استفاده از نرم افزار ANSYS Fluent آماده ارائه خدمات گسترده مدل سازی، مش بندی و شبیه سازی می باشد. خدمات شبیه سازی ما برای شبیه سازی پتروشیمی به شرح زیر دسته بندی میشود:

- شبیه سازی CFD طراحی راکتور

- CFD شبیه سازی جریان مایع/گاز در حال واکنش

- شبیه سازی واکنش شیمیایی CFD (احتراق، حذف NOx، و …)

- شبیه سازی CFD اوریفیس و اندازه گیری سیال

- شبیهسازی CFD چندفازی (جداکنندههای گاز-مایع، رسوبگذاری، و …)

- شبیه سازی CFD انتقال گونههای شیمیایی

- شبیه سازی CFD انجماد و ذوب

- شبیه سازی CFD مخلوطکنها

- و ..…

شما میتوانید محصولات مرتبط با دسته شبیه سازی پتروشیمی را در فروشگاه آموزشی بیابید. خدمات انسیس فلوئنت محدود به موضوعات ذکر شده نیست و گروه پردازشگران مهر آماده انجام پروژههای مختلف و چالش برانگیز در زمینه مدل سازی مهندسی پتروشیمی به سفارش مشتریان است. ما حتی انجام شبیهسازی CFD را برای هر طرحی که در ذهن دارید میپذیریم تا آنها را به واقعیت تبدیل کنیم و حتی به شما کمک کنیم تا به بهترین طراحی برای آنچه تصور میکردید برسید. شما میتوانید از مشاوره تخصصی پردازشگران مهر به صورت رایگان بهره ببرید و سپس پروژهتان را سفارش دهید تا شبیهسازی و آموزش داده شود.

با سفارش پروژه خود به شرکت پردازشگران مهر به عنوان یک گروه شبیهسازی CFD، نه تنها فایلهای منابع پروژه مرتبط (هندسه، مش، کیس و دیتا، و …) را دریافت میکنید، بلکه یک ویدیو آموزشی جامع نیز در اختیار شما قرار میگیرد که نشان میدهد چگونه میتوانید هندسه، مش و تنظیمات مورد نیاز (پیش پردازش، پردازش و پس پردازش) را در نرم افزار ANSYS Fluent به تنهایی تعریف کنید. علاوه براین، پشتیبانی پسافنی برای روشن شدن مسائل و ابهامات نیز موجود است.