راکتور پلیمریزاسیون بستر سیال، اعتبار سنجی عددی مقاله

۱,۸۱۸,۰۰۰ تومان تخفیف دانشجویی

- در این پروژه، یک راکتور پلیمریزاسیون بستر سیال با نرم افزار انسیس فلوئنت (ANSYS Fluent) شبیه سازی شده است.

- هندسه دو بعدی این پروژه با نرم افزار ANSYS Design Modeler طراحی شده است.

- شبکه محاسباتی این پروژه با نرم افزار ANSYS Meshing ایجاد شده است، شبکه بدون سازمان بوده و تعداد سلول های محاسباتی آن 938174 سلول می باشد.

- این پروژه به صورت گذرا ( وابسته به زمان، ناپایا، Transient) انجام شده است.

- نتایج با یک مقاله معتبر، اعتبار سنجی شده است.

- ما از مدل چند فازی اویلری برای تعریف تعلیق ذرات جامد در یک جریان سیال مانند یک بستر سیال استفاده کرده ایم.

بر روی افزودن به سبد خرید کلید کرده و فایل های هندسه، مش و فیلم آموزشی جامع را دریافت کنید.

برای سفارش پروژه خود و یا بهره مندی از مشاوره رایگان، با کارشناسان ما از طریق ایمیل ([email protected])، پشتیبانی آنلاین و یا واتس اپ (09126238673) در ارتباط باشید.

برای کنترل کیفیت خدمات ما میتوانید از محصولات رایگان استفاده کنید.

توضیحات

شرح پروژه راکتور پلیمریزاسیون بستر سیال

در این پروژه، به شبیه سازی یک راکتور پلیمریزاسیون بستر سیال، با نرم افزار انسیس فلوئنت (ANSYS Fluent) پرداخته ایم.

راکتور وسیله ای است که برای انجام واکنش های شمیایی (تبدیل، ترکیب، تجزیه و ..) با استفاده از کاتالیزور و در نتیجه تبدیل مواد خام به محصولات مورد است استفاده می شود. با توجه به جنبه های اقتصادی تولید راکتورها، طراحی راکتورهایی با راندمان بالاتر اما هزینه کمتر و مصرف انرژی کمتر ضروری است. بنابرین در طراحی راکتورها پارامتر هایی مانند حجم، دما، فشار، غلظت ذرات، زمان ماندگاری ذرات، ضریب انتقال حرارت و سرعت واکنش مهم هستند.

راکتورهای شیمیایی طبقه بندی های مختلفی دارند که شامل راکتورهای پیوسته و ناپیوسته، راکتورهای همگن و ناهمگن، راکتورهای لوله و مخزن و راکتورهای بستر ثابت و بستر سیال می شود. در راکتورهای بستر ثابت، مواد جامد به عنوان کاتالیزور در داخل راکتور ساکن هستند و واکنش دهنده ها از این مواد عبور کرده و واکنش داده و از راکتور خارج می شوند. در این راکتورهای بستر سیال، جامدات واکنش دهنده یا کاتالیزور هستند که در جریان تحت فشار معلق هستند.

راکتور نوع بستر سیال دارای مزایایی مانند سرعت انتقال حرارت بالا و سرعت انتقال جرم بالا، سطح انتقال حرارت کمتر، توزیع یکنواخت دما، کنترل مناسب دما و اختلاط کامل و سریع راکتورها و کاتالیزورها می باشد. مزیت اصلی راکتور نوع بستر سیال نسبت به نوع بستر ثابت، قابلیت کنترل دما و جلوگیری از ایجاد نقاط داغ است که برای هر واکنشی ضروری است. راکتورهای بستر سیال دارای کاربردهای صنعتی بسیاری از جمله پتروشیمی، شیمیایی، تولید برق، زباله سوز و غیره می باشند که این مشکل یک جریان دو فازی را در داخل یک راکتور بستر سیال با هندسه ساده شبیه سازی می کند.

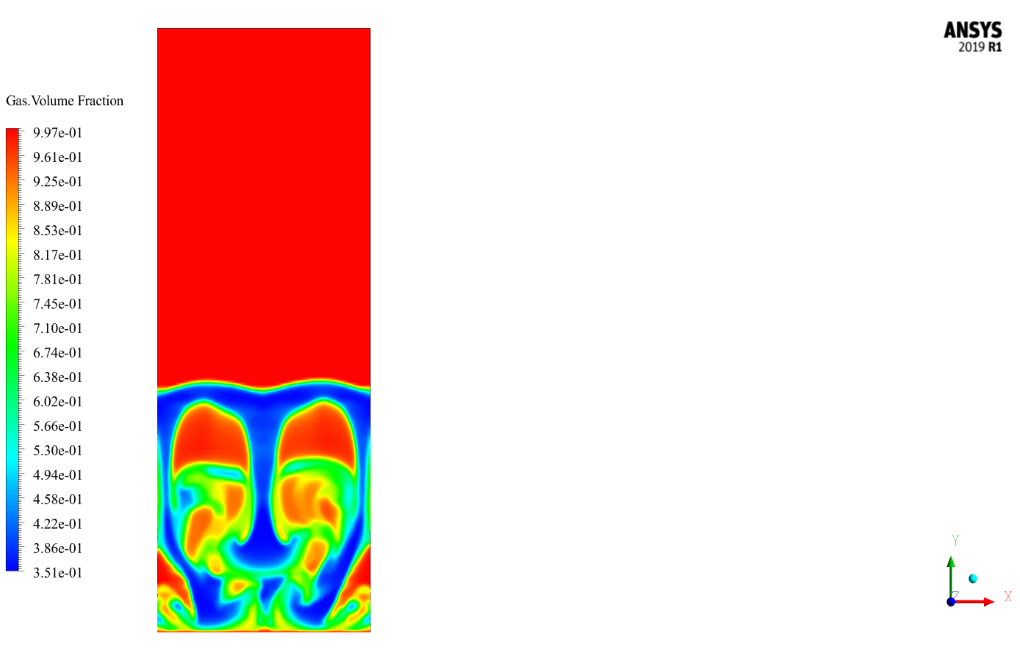

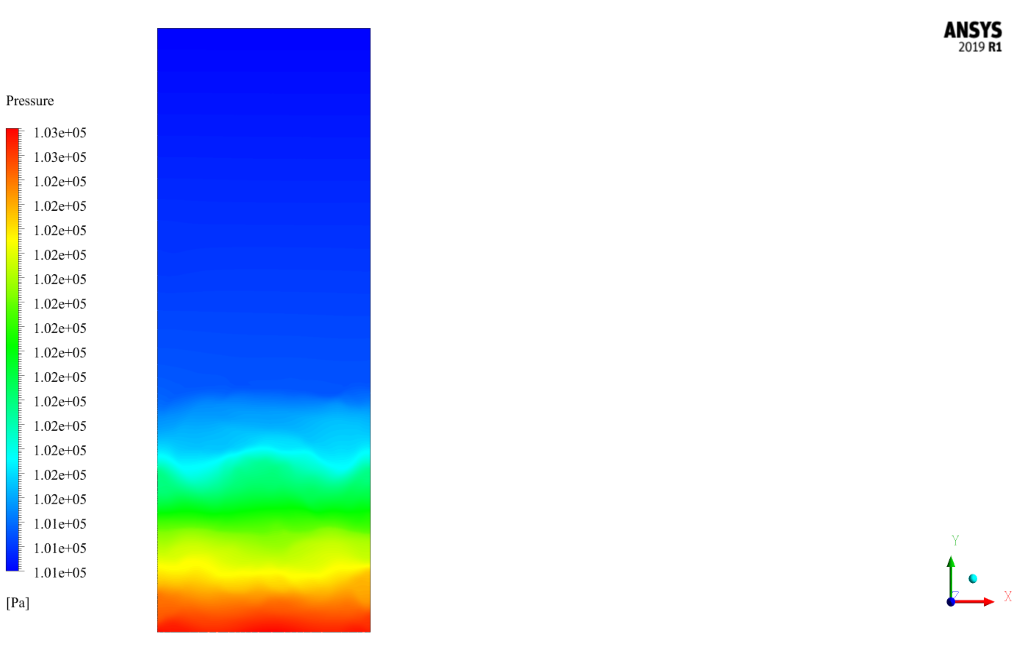

نتایج با مقاله ای به نام “A fundamental CFD study of the gas-solid flow field in fluidized bed polymerization reactors.” مقایسه و تأیید می شود. فرآیند شبیه سازی به این صورت است که در حالت اولیه در داخل محفظه، ذرات معلق جامد تنها تا ارتفاع 20 سانتی متری از کف محفظه با کسر حجمی 0.63 در داخل جریان گاز قرار دارند. فشار عملیاتی سیستم 1400000 pa تعریف شده است. جریان گاز به صورت عمودی و به سمت بالا با سرعت 0.3 متر بر ثانیه وارد می شود، در حالی که هیچ ذره جامدی وارد راکتور نمی شود.

مطالعه حاضر به بررسی رفتار ذرات جامد معلق در جریان گاز در طول زمان و افت فشار ایجاد شده از ورودی راکتور به خروجی میپردازد.

هندسه این پروژه توسط نرم افزار ANSYS Design Modeler طراحی شده است و شبکه محاسباتی آن با نرم افزار ANSYS Meshing ایجاد شده است. تعداد سلول های محاسباتی 938174 می باشد و شبکه بدون سازمان می باشد.

روش های استفاده شده

از آنجایی که عملکرد راکتورها ذاتاً مبتنی بر اختلاط جریان ها و ذرات به عنوان واکنش دهنده و کاتالیزور در فرآیند واکنش شیمیایی است، یک مدل چند فازی برای تعریف جریان سیال در مدل استفاده شده است. همچنین با توجه به اینکه مدل حاضر مربوط به شبیه سازی تعلیق ذرات جامد در جریان سیال مانند مدل بستر سیال است، انتخاب مدل جریان چند فازی اویلری مناسب ترین گزینه است. بنابراین، مدل شامل یک جریان گاز به عنوان فاز اولیه و جامدات معلق به عنوان فاز ثانویه است. مدل حاضر ناپایدار است. چون ماهیت مدل چنین است، رفتار ذرات در مدل در طول زمان تغییر می کند. فرآیند شبیه سازی به مدت 4 ثانیه با گام زمانی 0.001 ثانیه انجام شده است.

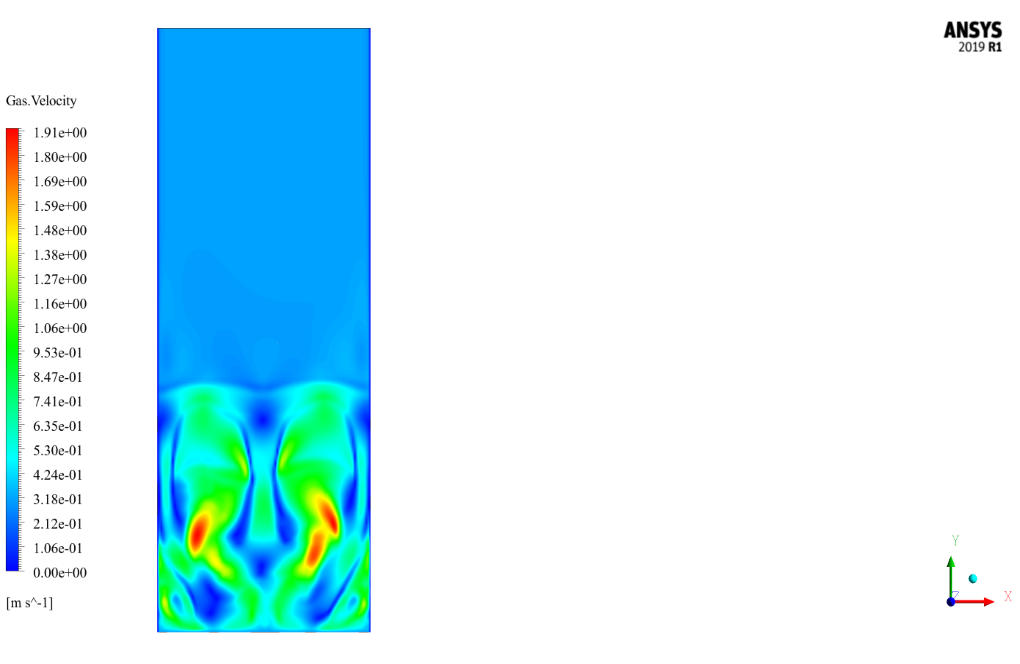

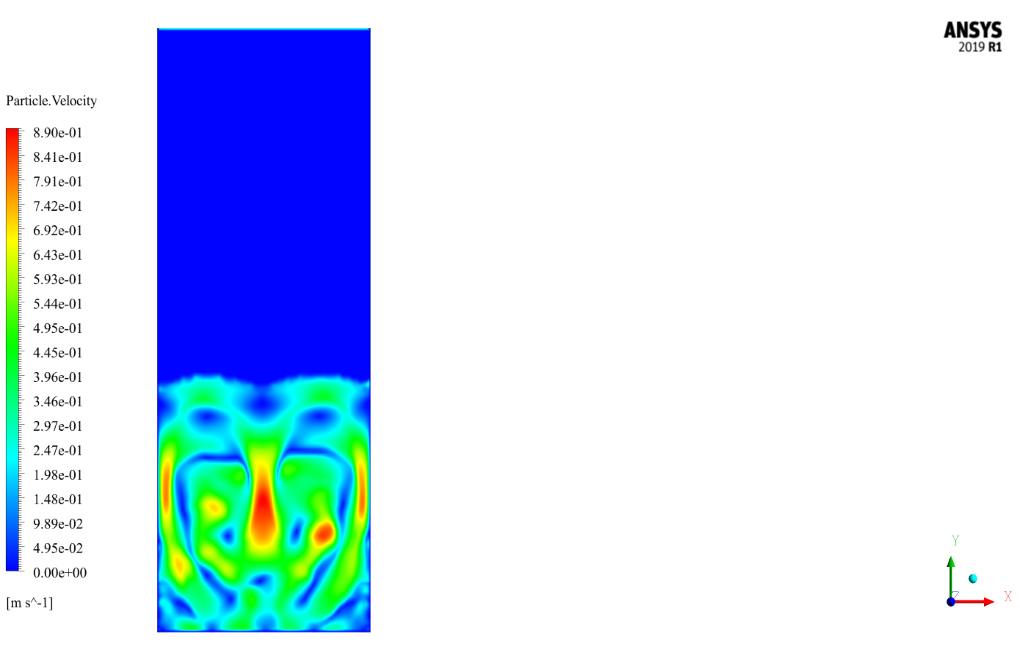

نتایج شبیه سازی راکتور پلیمریزاسیون بستر سیال

پس از شبیه سازی، کانتورهای دو بعدی مربوط به فشار مخلوط، سرعت جریان گاز و جامدات معلق و کسر حجمی جریان گاز و ذرات معلق جامد از صفر تا چهار ثانیه به دست می آید. همچنین مقدار فشار در ورودی و خروجی به دست می آید. بنابراین افت فشار در مدل در زمان های مختلف به دست آمده است زیرا افت فشار برابر با اختلاف فشار استاتیکی بین ورودی است. بنابراین افت فشار به عنوان تابعی از زمان ارائه می شود. افت فشار در زمانهای مختلف (هر 2/0 ثانیه) با استفاده از میانگین سطحی بهدست آمد و با نتایج مقاله مقایسه شد.

از نمودار شکل 6 مقاله برای اعتبارسنجی نتایج شبیه سازی عددی حاضر استفاده شده است. این نمودار افت فشار داخل مدل را در طول 4 ثانیه نشان می دهد. مقایسه نتایج شبیه سازی عددی حاضر با نتایج کار عددی مقاله ارائه شده است.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.