توضیحات

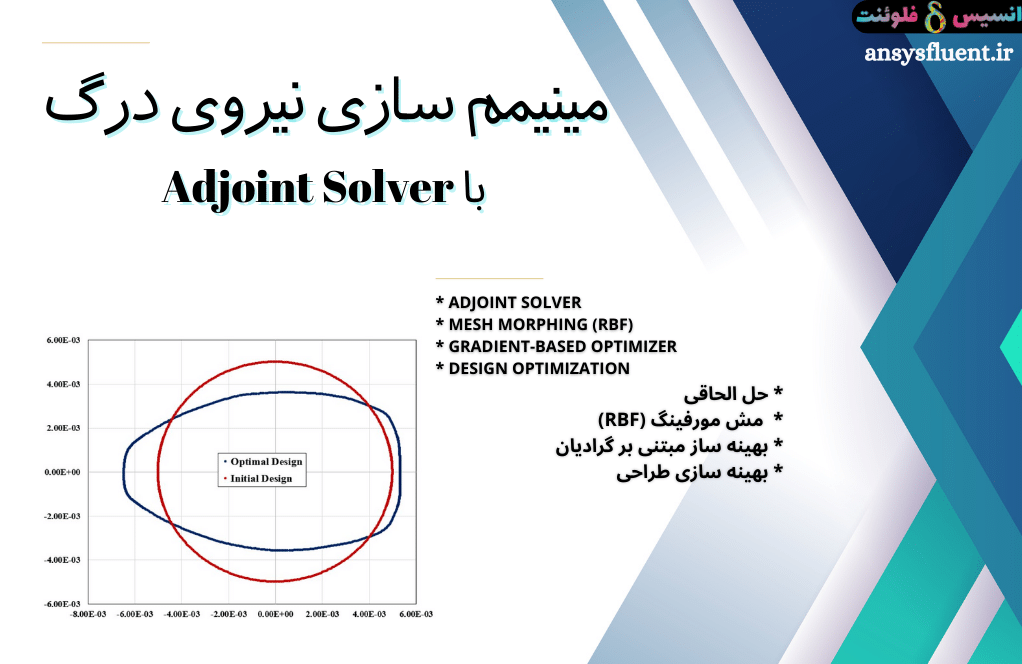

شرح پروژه مینیمم سازی نیروی درگ با حلگر الحاقی

در این پروژه به مینیمم سازی نیروی درگ با حلگر الحاقی (Adjoint Solver) با استفاده از روش مش مورفینگ (RBF Morph) در نرم افزار انسیس فلوئنت (ANSYS Fluent) پرداخته ایم. هدف مینیمم سازی درگ یک مانع استوانه ای ساده است. این بهینه سازی با استفاده از یک بهینه سازی مبتنی بر گرادیان انجام شده است.

چنین مدلسازی در سه مرحله انجام می شود. ابتدا شبیه سازی جریان معمولی را انجام می دهیم. در مرحله دوم حساسیت شکل را را با حل کننده الحاقی تحلیل می کنیم. در نهایت، طراحی مدل را برای دستیابی به عملکرد بهینه با بهینه ساز مبتنی بر گرادیان تغییر می دهیم. حل کننده الحاقی مجموعه ای از داده ها را ارائه می دهد که در قالب تجزیه و تحلیل حساسیت بیان می شود. ما روی حساسیت شکل تمرکز می کنیم.

این ابزار مشخص می کند که کدام ناحیه از هندسه بیشترین تأثیر را بر عملکرد سیستم دارد. بنابراین باید یک پارامتر هدف را تعریف کنیم. این پارامتر خروجی قابل مشاهده (Observable) نامیده می شود. در کار حاضر نیروی درگ را قابل مشاهده تعریف کرده ایم. بنابراین، حل الحاقی بر اساس نیروی درگ اعمال شده به سیلندر است. هر جا که حساسیت بیشتری نشان داده شود، یعنی جابجایی مرز یا تغییر شکل شکل طرح، تأثیر بیشتری بر نیروی درگ دارد.

ما از داده های تحلیل حساسیت در بهینه ساز مبتنی بر گرادیان استفاده می کنیم. با استفاده از این ابزار متوجه میشویم که متغیر قابل مشاهده چگونه می تواند تغییر کند. به عنوان مثال در این پروژه کاهش نیروی درگ را در نظر می گیریم. این به معنای تغییر هندسه استوانه ای برای به حداقل رساندن نیروی پسا است. این تغییرات باید منجر به طراحی بهینه شود.

هندسه پروژه حاضر با استفاده از نرم افزار ANSYS Design Modeler طراحی شده است. هندسه دو بعدی فرض شده و فقط مقطع دایره ای استوانه را مدل کرده ایم.سپس با نرم افزار ANSYS Meshing، مش بندی آن را انجام دادیم. نوع مش ساختار یافته است و تعداد سلول های محاسباتی برابر با 36000 سلول می باشد.

روش های استفاده شده

ما در این پروژه از حل کننده الحاقی برای به دست آوردن داده های حساسیت استفاده کردیم. برای این منظور نیروی پسا (نیروی افقی ناشی از جریان آب) را قابل مشاهده تعریف کردیم. سپس از داده های حساسیت برای حل بهینه ساز مبتنی بر گرادیان استفاده کردیم. قبل از حل بهینه ساز مبتنی بر گرادیان، تنظیماتی را در تب Design Tool انجام دادیم. در قسمتی از ناحیه که باید اصلاح شود، کل دیوار دایره ای را برای تغییر شکل تعیین کردیم.

سپس اطراف این دیوار دایره ای شکل مربع ایجاد کردیم. ما این مربع را ناحیه ای از دامنه در نظر گرفتیم که قرار است هندسه و تغییرات مش رخ دهد. هنگامی که شکل تغییر شکل میدهد و مرزهای آن جابهجا میشود، مش اطراف این ناحیه تغییر میکند. برای اعمال تغییرات مش از تکنیک Mesh Morphing استفاده کردیم. سه روش برای شکل دهی مش وجود دارد: چند جمله ای، درون یابی مستقیم و توابع پایه شعاعی (RBF).

در این پروژه از RBF برای شکل دهی مش استفاده کردیم. برای تابع پایه شعاعی، تغییر شکل مش از نقاط کنترل درون یابی می شود. در قسمت Objective مقدار تغییرات قابل مشاهده را تعیین کردیم. به این ترتیب نیروی کشش سی درصد کاهش می یابد. ما Design Number را روی ده قرار دادیم، بنابراین می توانیم سی درصد کاهش در نیروی پسا را در ده مرحله مشاهده کنیم.

نتایج شبیه سازی مینیمم سازی نیروی درگ

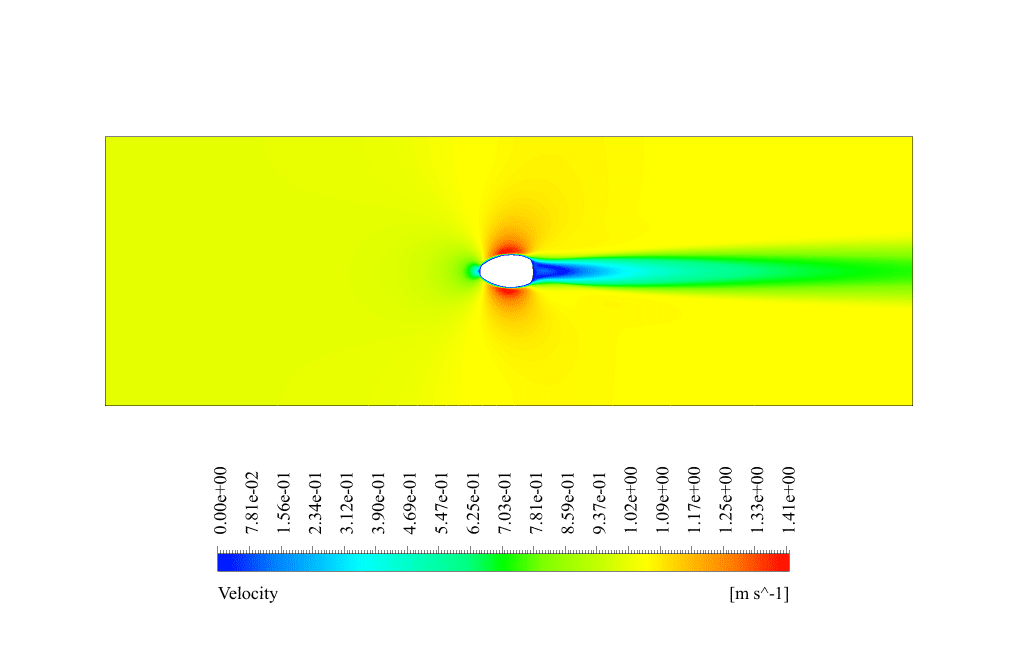

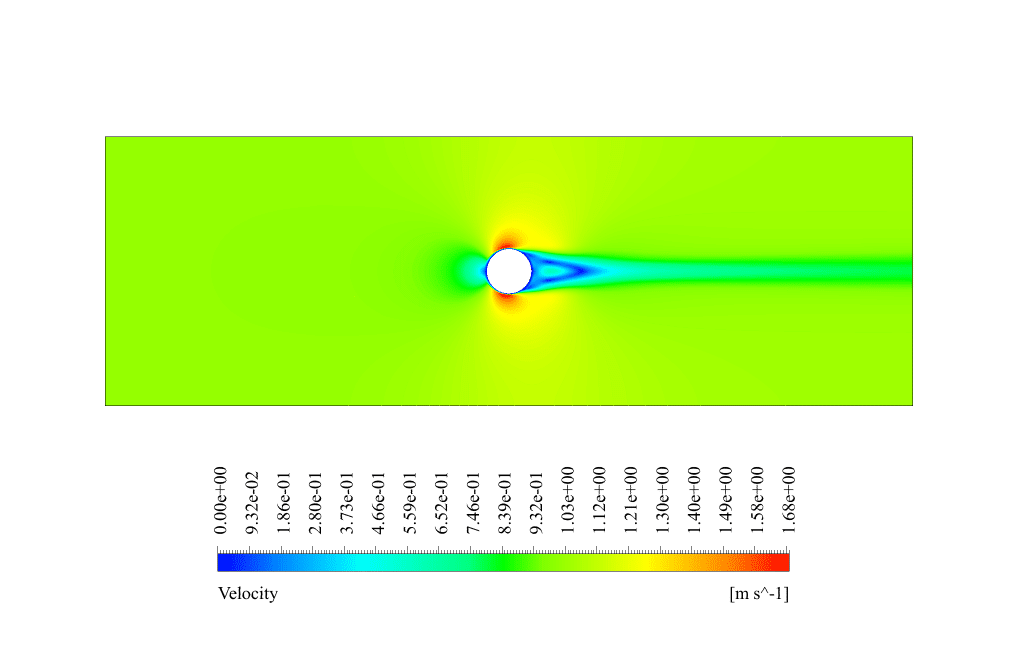

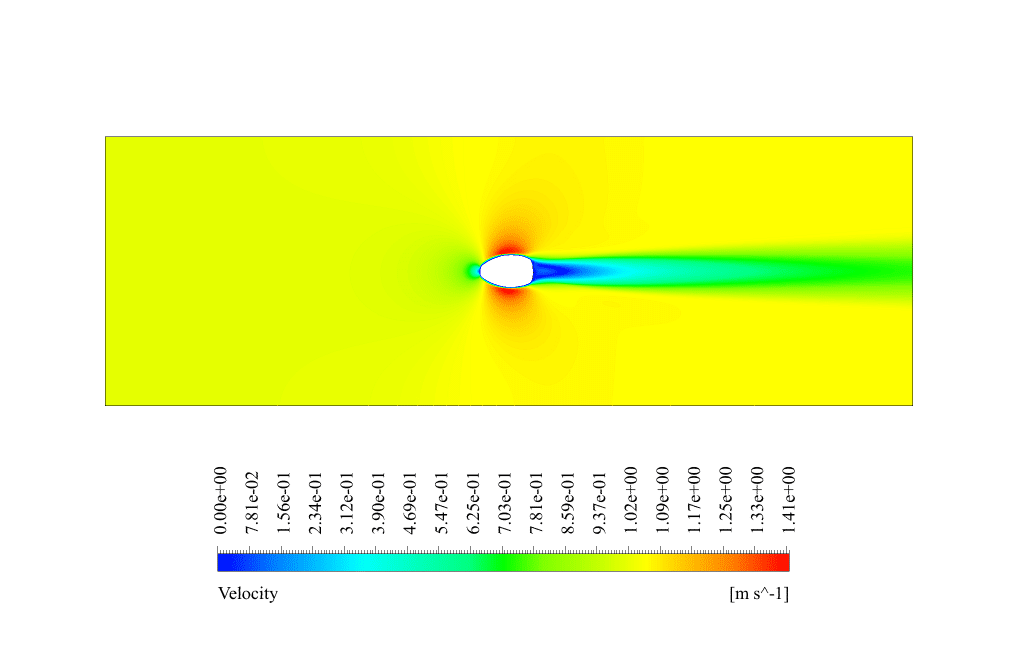

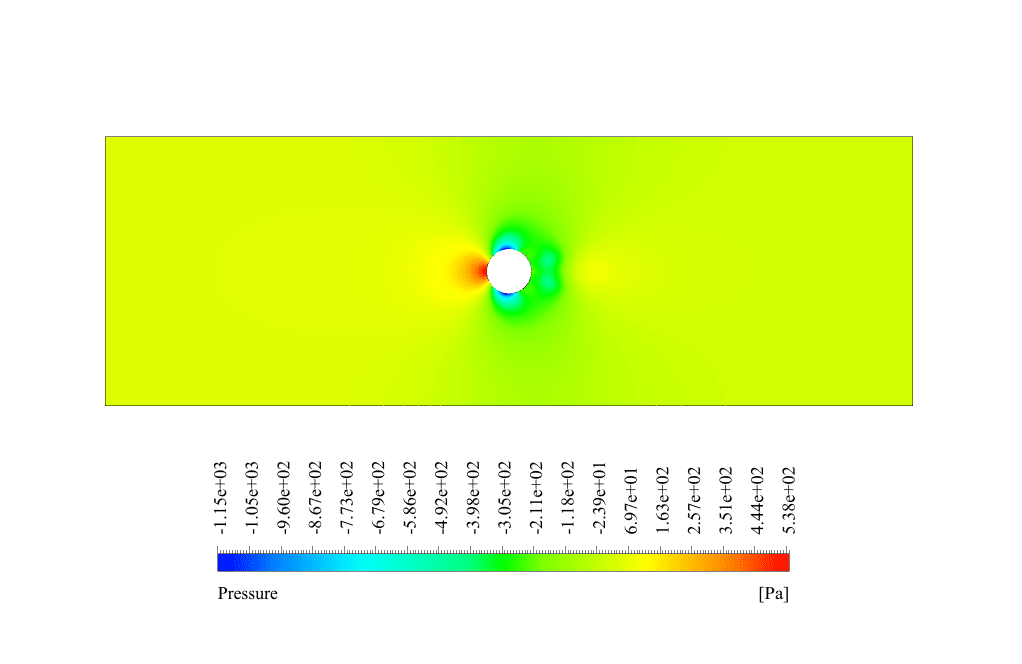

همانطور که گفتیم شبیه سازی حاضر در سه مرحله متوالی انجام می شود. بنابراین ما نتایج را در سه مرحله بررسی کردیم. در شبیه سازی جریان معمولی، کانتورهای خطوط سرعت و فشار را به دست آوردیم. این خطوط توزیع سرعت و فشار را در داخل دامنه نشان داد. کانتور فشار نشان می دهد که بیشترین فشار در جلوی سیلندر ظاهر می شود، زیرا مستقیماً در مسیر جریان آب قرار دارد. کانتور سرعت همچنین یک موج در پشت سیلندر را نشان می دهد که ناشی از جداسازی سیال است.

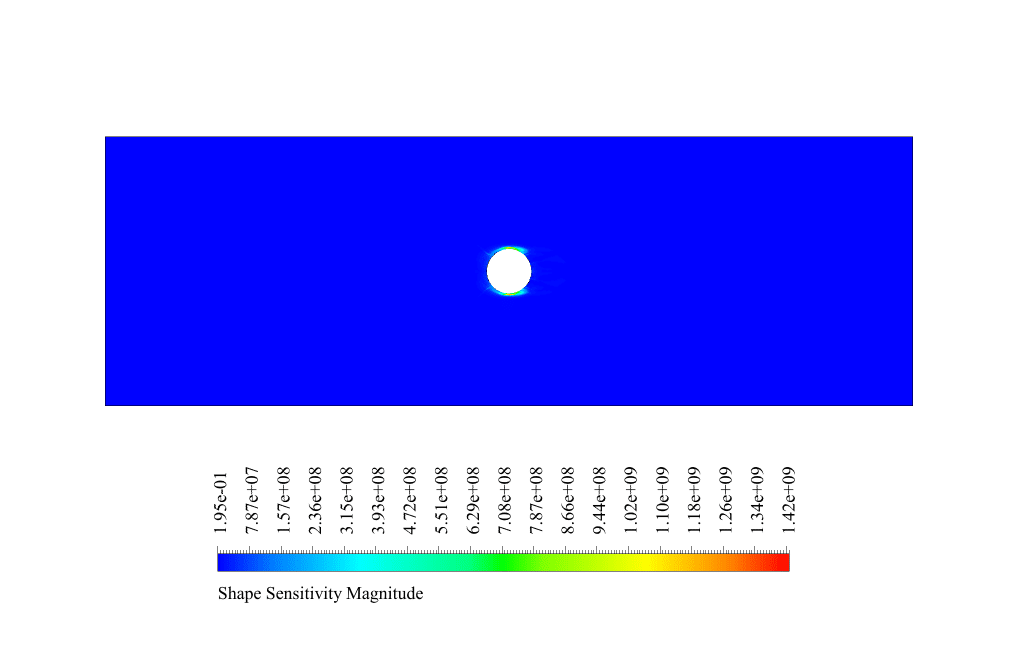

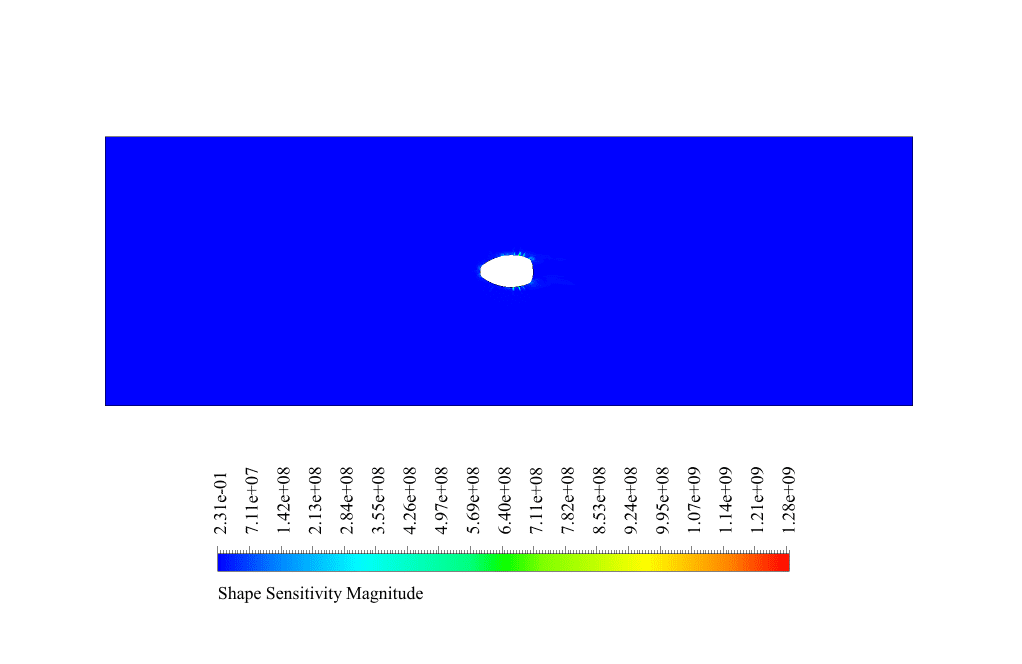

ما حساسیت را در محلول الحاقی تحلیل کردیم و کانتور حساسیت شکل را در اطراف سیلندر به دست آوردیم.

بیشترین حساسیت در قسمت های بالایی و پایینی سیلندر نشان داده شده است. به این معنی که جابجایی مرز و تغییر شکل شکل در این نواحی بیشترین تأثیر را بر میزان نیروی پسا دارد. بنابراین برای کاهش نیروی درگ باید روی قسمت های بالایی و پایینی هندسه تمرکز کنیم. در راه حل نهایی توسط بهینه ساز مبتنی بر گرادیان، هندسه دستخوش تغییر شکل می شود.

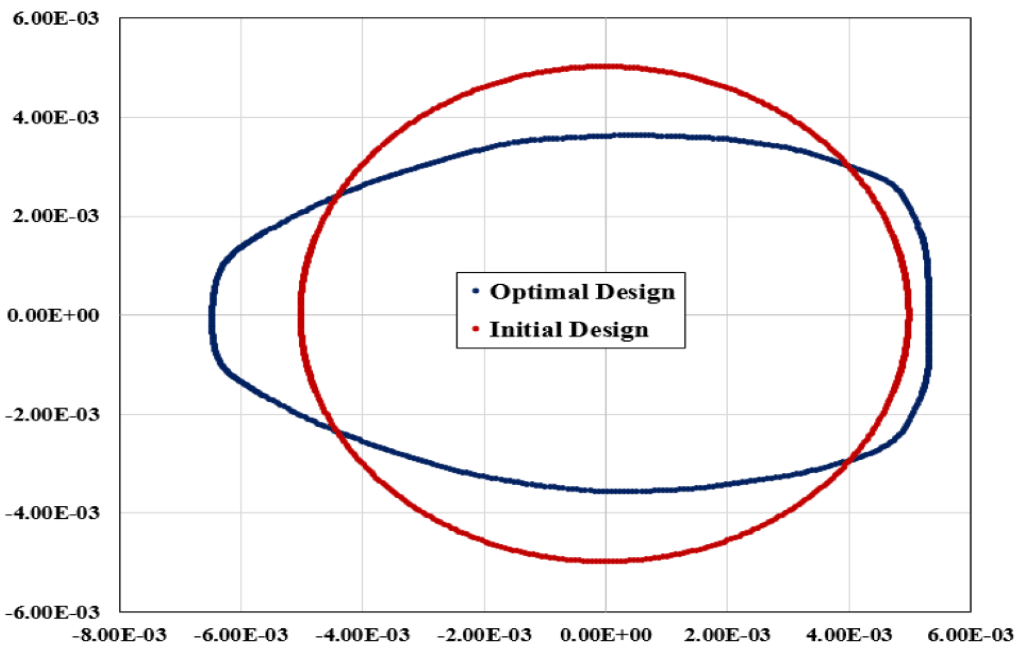

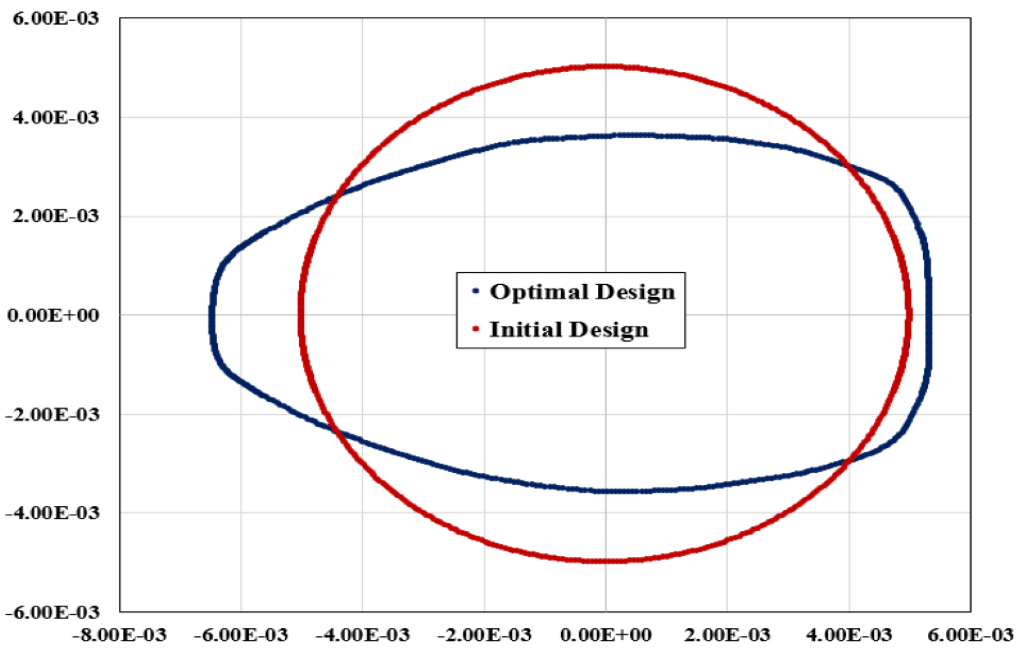

این جابجایی و تغییر شکل منجر به به حداقل رساندن نیروی پسا می شود. نیروی پسا قبل از بهینه سازی برابر با 2.6684692 N بود. پس از انجام مراحل دوم و سوم این نیرو به مقدار 0.78095984 N رسید. بنابراین نتیجه می گیریم که نیروی پسا 70 درصد کاهش یافته است. همچنین نمودار مکان نقاط مختلف را در دو حالت طراحی اولیه و بهینه نمایش دادیم. ما می توانیم تغییر شکل شکل و جابجایی مرز را ببینیم. حداکثر جابجایی مرزی برابر با 3.65042e-5 متر و میانگین جابجایی برابر با 1.75812e-5 متر است.

مقایسه طرح ها نشان می دهد که مقطع عمود بر جریان باید کوچکتر باشد تا درگ کاهش یابد. بنابراین مدل دارای کشیدگی جزئی است. در نهایت می توان گفت که به هدف خود رسیدیم. نیروی پسا را با روش بهینه سازی طراحی کاهش می دهیم.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.